capítulo xv control de materiales ===================== artículo 81º control de los componentes del hormigón en el caso de horm

CAPÍTULO XV

CONTROL DE MATERIALES

=====================

Artículo 81º Control de los componentes del hormigón

En el caso de hormigones fabricados en central, ya sea de hormigón

preparado o central de obra, cuando disponga de un Control de

Producción según Orden del Ministro de Industria y Energía de fecha 21

de diciembre de 1995 y Disposiciones que la desarrollan. Dicho control

debe estar en todo momento claramente documentado y la

correspondiente documentación estará a disposición de la Dirección de

Obra y de los Laboratorios que eventualmente ejerzan el control

externo del hormigón fabricado.

El control de los componentes del hormigón se realizará de la

siguiente manera:

a) Si la central dispone de un Control de Producción y está en

posesión de un Sello o Marca de Calidad, oficialmente reconocido por

un Centro Directivo de las Administraciones Públicas (General del

Estado o Autonómicas), con competencias en el campo de la construcción

(obras públicas o edificación), no es necesario el control de

recepción en obra de los materiales componentes del hormigón.

Los referidos Centros Directivos remitirán a la Secretaría General

Técnica del Ministerio de Fomento, por cada semestre natural cerrado,

la relación de centrales con Sello o Marca de Calidad por ellos

reconocidos, así como los retirados o anulados, para su publicación.

b) Si el hormigón, fabricado en central, está en posesión de un

distintivo reconocido o un certificado CC-EHE, ambos en el sentido

expuesto en el Artículo 1º, no es necesario el control de recepción en

obra de sus materiales componentes.

Los hormigones fabricados en centrales, en las que su producción de

hormigón esté en posesión de un distintivo reconocido o un certificado

CC-EHE, ambos en el sentido expuesto en el Artículo 1ª, tendrán la

misma consideración, a los efectos de esta Instrucción que los

hormigones fabricados en centrales que estén en posesión de un Sello o

Marca de Calidad en el sentido expuesto en a).

c) En otros casos, no contemplados en a) ó b), se estará a lo

dispuesto en los apartados siguientes de este Artículo

81.1 Cemento

La recepción del cemento se realizará de acuerdo con lo establecido en

la vigente Instrucción para la Recepción de Cementos, entendiéndose

que los beneficios que en ella se otorgan a los Sellos o Marcas de

Calidad oficialmente reconocidos se refieren exclusivamente a los

distintivos reconocidos y al certificado CC-EHE, ambos en el sentido

expuesto en el Artículo 1º

En cualquier caso el responsable de la recepción del cemento en la

central

de hormigonado u obra, deberá conservar durante un mínimo de 100 días

una muestra de cemento de cada lote suministrado.

81.1.1 Especificaciones

Son las del Artículo 26º de esta Instrucción más las contenidas en el

Pliego de Prescripciones Técnicas Particulares.

No podrán utilizarse lotes de cemento que no lleguen acompañadas del

certificado de garantía del fabricante, firmado por una persona

física, según lo prescrito en 26.2.

81.1.2 Ensayos

La toma de muestras se realizará según se describe en la vigente

Instrucción para la Recepción de Cementos.

Antes de comenzar el hormigonado, o si varían las condiciones de

suministro, y cuando lo indique la Dirección de Obra se realizarán los

ensayos físicos, mecánicos y químicos previstos en la Instrucción

antes citada, además de los previstos, en su caso, en el Pliego de

Prescripciones Técnicas Particulares, más los correspondientes a la

determinación de ión Cl-, según el Artículo 26º.

Al menos una vez cada tres meses de obra, y cuando lo indique la

Dirección de Obra, se comprobarán: componentes del cemento, principio

y fin de fraguado, resistencia a compresión y estabilidad de volumen,

según las normas de ensayo establecidas en la referida Instrucción.

Cuando al cemento pueda eximirsele, de acuerdo con lo establecido en

la vigente Instrucción para la Recepción de Cementos y en 81.1, de los

ensayos de recepción, la Dirección de Obra podrá, asimismo eximirle,

mediante comunicación escrita, de las exigencias de los dos parrafos

anteriores, siendo sustituidas por la documentación de identaficación

del cemento y los resultados del autocontrol que se posean.

En cualquier caso deberán conservarse muestras preventivas durante 100

días.

81.1.3 Criterios de aceptación o rechazo

El incumplimiento de alguna de las especificaciones, salvo

demostración de que no supone riesgo apreciable tanto desde el punto

de vista de las resistencias mecánicas como del de la durabilidad,

será condición suficiente para el rechazo de la partida de cemento.

81.2 Agua de amasado

81.2.1 Especificaciones

Son las del Artículo 27º más las contenidas, en su caso, en el Pliego

de Prescripciones Técnicas Particulares.

81.2.2 Ensayos

Cuando no se posean antecedentes de su utilización en obras de

hormigón, o en caso de duda, se realizarán los ensayos citados en el

Artículo 27º.

81.2.3 Criterios de aceptación o rechazo

El incumplimiento de las especificaciones será razón suficiente para

considerar el agua como no apta para amasar hormigón, salvo

justificación técnica documentada de que no perjudica apreciablemente

las propiedades exigibles al mismo, ni a corto ni a largo plazo.

81.3 Áridos

81.3.1 Especificaciones

Son las del Artículo 28º más las contenidas, en su caso, en el Pliego

de Prescripciones Técnicas Particulares.

81.3.2 Ensayos

Antes de comenzar la obra, siempre que varíen las condiciones de

suministro, y si no se dispone de un certificado de idoneidad de los

áridos que vayan a utilizarse emitido como máximo un año antes de la

fecha de empleo por un laboratorio oficial u oficialmente acreditado,

se realizarán los ensayos de identificación mencionados en 28.1. y

los correspondientes a las condiciones físico-químicas,

físico-mecánicas y granulométricas, especificados en 28.3.1, 28.3.2 y

28.3.3.

Se prestará gran atención durante la obra al cumplimiento del tamaño

máximo del árido, a la constancia del módulo de finura de la arena y a

lo especificado en 28.2. y 28.3.1. En caso de duda se realizarán los

correspondientes ensayos de comprobación.

81.3.3 Criterios de aceptación o rechazo

El incumplimiento de las prescripciones de 28.1, o de 28.3, es

condición suficiente para calificar el árido como no apto para

fabricar hormigón, salvo justificación especial de que no perjudica

apreciablemente las propiedades exigibles al mismo, ni a corto ni a

largo plazo.

El incumplimiento de la limitación de 28.2, hace que el árido no sea

apto para las piezas en cuestión. Si se hubiera hormigonado algún

elemento con hormigón fabricado con áridos en tal circunstancia,

deberán adoptarse las medidas que considere oportunas la Dirección de

Obra a fin de garantizar que, en tales elementos, no se han formado

oquedades o coqueras de importancia que puedan afectar a la seguridad

o durabilidad del elemento.

81.4 Otros componentes del hormigón

81.4.1 Especificaciones

Son las del Artículo 29º más las que pueda contener el Pliego de

Prescripciones Técnicas Particulares.

No podrán utilizarse aditivos que no se suministren correctamente

etiquetados y acompañados de la garantía del fabricante, firmado por

una persona física, según lo prescrito en 29.1.

En el caso de hormigón armado o en masa, cuando se utilicen cenizas

volantes o humo de sílice, se exigirá el correspondiente certificado

de garantía emitido por un laboratorio oficial u oficialmente

acreditado con los resultados de los ensayos prescritos en 29.2.

81.4.2 Ensayos

a) Antes de comenzar la obra se comprobará en todos los casos el

efecto de los aditivos sobre las características de calidad del

hormigón. Tal comprobación se realizará mediante los ensayos previos

del hormigón citados en el Artículo 86º. Igualmente se comprobará,

mediante los oportunos ensayos realizados en un laboratorio oficial u

oficialmente acreditado, la ausencia en la composición del aditivo de

compuestos químicos que puedan favorecer la corrosión de las armaduras

y se determinará el pH y residuo seco según los procedimientos

recogidos en UNE 83210:88 EX, 83227:86 y UNE EN 480-8:97.

Como consecuencia de lo anterior, se seleccionarán las marcas y tipos

de aditivos admisibles en la obra. La constancia de las

características de composición y calidad serán garantizadas por el

fabricante correspondiente.

b) Durante la ejecución de la obra se vigilará que los tipos y marcas

del aditivo utilizado sean precisamente los aceptados según el párrafo

anterior.

c) Por lo que respecta a las adiciones, antes de comenzar la obra se

realizarán en un laboratorio oficial u oficialmente acreditado los

ensayos citados en los artículos 29.2.1 y 29.2.2. La determinación del

índice de actividad resistente deberá realizarse con cemento de la

misma procedencia que el previsto para la ejecución de la obra.

d) Al menos una vez cada tres meses de obra se realizarán las

siguientes comprobaciones sobre las adiciones: trióxido de azufre,

pérdida por calcinación y finura para las cenizas volantes, y pérdida

por calcinación y contenido de cloruros para el humo de sílice, con el

fin de comprobar la homogeneidad del suministro.

81.4.3 Criterios de aceptación o rechazo

El incumplimiento de alguna de las especificaciones será condición

suficiente para calificar el aditivo o la adición como no apto para

agregar a hormigones.

Cualquier posible modificación de las características de calidad del

producto que se vaya a utilizar, respecto a las del aceptado en los

ensayos previos al comienzo de la obra, implicará su no utilización,

hasta que la realización con el nuevo tipo de los ensayos previstos en

81.4.2 autorice su aceptación y empleo en la obra.

Artículo 82º Control de la calidad del hormigón

El control de la calidad del hormigón comprenderá normalmente el de su

resistencia, consistencia y durabilidad, con independencia de la

comprobación del tamaño máximo del árido, según 81.3, o de otras

características especificadas en el Pliego de Prescripciones Técnicas

Particulares.

El control de calidad de las características del hormigón se realizará

de acuerdo con lo indicado en los Artículos 83º a 89º siguientes. La

toma de muestras del hormigón se realizará según UNE 83300:84.

Además, en el caso de hormigón fabricado en central, se comprobará que

cada amasada de hormigón esté acompañada por una hoja de suministro

debidamente cumplimentada de acuerdo con 69.2.9.1 y firmada por una

persona física.

Las hojas de suministro, sin las cuales no está permitida la

utilización del hormigón en obra, deben ser archivadas por el

Constructor y permanecer a disposición de la Dirección de la Obra

hasta la entrega de la documentación final de control.

Artículo 83º Control de la consistencia del hormigón

83.1 Especificaciones

La consistencia será la especificada en el Pliego de Prescripciones

Técnicas Particulares, o la indicada, en su momento, por la Dirección

de Obra, de acuerdo con 30.6, tanto para los hormigones en los que la

consistencia se especifica por tipo o por el asiento en cono de

Abrams.

83.2 Ensayos

Se determinará el valor de la consistencia, mediante el cono de Abrams

de acuerdo con UNE 83313:90.

- Siempre que se fabriquen probetas para controlar la resistencia.

- En los casos previstos en 88.2. de esta Instrucción (control

reducido).

- Cuando lo ordene la Dirección de Obra.

83.3 Criterios de aceptación o rechazo

Si la consistencia se ha definido por su tipo, la media aritmética de

los dos valores obtenidos según UNE 83313:90 tiene que estar

comprendida dentro del intervalo correspondiente.

Si la consistencia se ha definido por su asiento, la media de los dos

valores debe estar comprendida dentro de la tolerancia.

El incumplimiento de las condiciones anteriores implicará el rechazo

automático de la amasada correspondiente y la corrección de la

dosificación.

Artículo 84º Control de la resistencia del hormigón

Independientemente de los ensayos de control de materiales

componentes y de la consistencia del hormigón a que se refieren los

Artículos 81º y 83º, respectivamente y los que puedan prescribirse en

el Pliego de Prescripciones Técnicas Particulares, los ensayos de

control de la resistencia del hormigón previstos en esta Instrucción

con carácter preceptivo, son los indicados en el Artículo 88º.

Otros tipos de ensayos son los llamados de Información Complementaria,

a los que se refiere el Artículo 89º.

Finalmente, antes del comienzo del hormigonado puede resultar

necesaria la realización de ensayos previos o ensayos

característicos, los cuales se describen en los Artículos 86º y 87º

respectivamente.

Los ensayos previos, característicos y de control, se refieren a

probetas cilíndricas de 15 x 30 cm, fabricadas, curadas y ensayadas a

compresión a 28 días de edad según UNE 83301:91, UNE 83303:84 y UNE

83304:84.

Artículo 85º Control de las especificaciones relativas a la

durabilidad del hormigón

A efectos de las especificaciones relativas a la durabilidad del

hormigón, contenidas en la Tabla 37.3.2.a, se llevarán a cabo los

siguientes controles:

a.

Control documental de las hojas de suministro, con objeto de

comprobar el cumplimiento de las limitaciones de la relación a/c

y del contenido de cemento especificados en 37.3.2.

b.

Control de la profundidad de penetración de agua, en los casos

indicados en 37.3.2, y de acuerdo con el procedimiento descrito en

85.2.

85.1 Especificaciones

En todos los casos, con el hormigón suministrado se adjuntará la hoja

de suministro o albarán en la que el suministrador reflejará los

valores de los contenidos de cemento y de la relación agua/cemento del

hormigón fabricado en la central suministradora, conforme a lo

indicado en 69.2.9.1. Además, para el caso de hormigón no fabricado en

central, el fabricante de éste aportará a la Dirección de Obra

registros análogos, firmados por persona física, que permitan

documentar tanto el contenido de cemento como la relación

agua/cemento.

El control de la profundidad de penetración de agua se realizará para

cada tipo de hormigón (de distinta resistencia o consistencia) que se

coloque en la obra, en los casos indicados en 37.3.2, así como cuando

lo disponga el Pliego de Prescripciones Técnicas Particulares o cuando

lo ordene la Dirección de Obra.

85.2 Controles y ensayos

El control documental de las hojas de suministro se realizará para

todas las amasadas del hormigón que se lleven a cabo durante la obra.

El contenido de las citadas hojas será conforme a lo indicado en

69.2.9.1 y estará en todo momento a disposición de la Dirección de

Obra.

El control de la profundidad de penetración de agua se efectuará con

carácter previo al inicio de la obra, mediante la realización de

ensayos según UNE 83309:90 EX, sobre un conjunto de tres probetas de

un hormigón con la misma dosificación que el que se va a emplear en la

obra. La toma de muestras se realizará en la misma instalación en la

que va a fabricarse el hormigón durante la obra. Tanto el momento de

la citada operación, como la selección del laboratorio encargado para

la fabricación, conservación y ensayo de estas probetas deberán ser

acordados previamente por la Dirección de Obra, el Suministrador del

hormigón y el Usuario del mismo.

En el caso de hormigones fabricados en central, la Dirección de Obra

podrá eximir de la realización de estos ensayos cuando el

suministrador presente, previamente al inicio de la obra, una

documentación que permita el control documental de la idoneidad de la

dosificación a emplear. En este caso, dicho control se efectuará sobre

una documentación que incluirá, al menos los siguientes puntos :

*

Composición de las dosificaciones del hormigón que se va a emplear

en la obra.

*

Identificación de las materias primas del hormigón que se va a

emplear en la obra.

*

Copia del informe con los resultados del ensayo de determinación

de la profundidad de penetración de agua bajo presión, según UNE

83309:90, efectuado por un laboratorio oficial u oficialmente

acreditado.

*

Materias primas y dosificaciones empleadas para la fabricación de

las probetas utilizadas para los ensayos anteriores.

Todos estos datos estarán a disposición de la Dirección de Obra.

Se rechazarán aquellos ensayos realizados con más de seis meses de

antelación sobre la fecha en la que se efectúa el control, o cuando se

detecte que las materias primas o las dosificaciones empleadas en los

ensayos son diferentes de las declaradas para la obra por el

suministrador.

En el caso de hormigones fabricados en central de hormigón preparado,

en posesión de un Sello o Marca de Calidad en el sentido expuesto en

el Artículo 81o, y siempre que se incluya este ensayo como objeto de

su sistema de calidad, se le eximirá de la realización de los ensayos.

En este caso, se presentará a la Dirección de Obra, previamente al

inicio de ésta, la documentación que permita el control documental, en

los mismos términos que los indicados anteriormente.

85.3 Criterios de valoración

La valoración del control documental del ensayo de profundidad de

penetración de agua, se efectuará sobre un grupo de tres probetas de

hormigón. Los resultados obtenidos, conforme a UNE 83309:90 EX, se

ordenarán de acuerdo con el siguiente criterio :

- las profundidades máximas de penetración:

- las profundidades medias de penetración:

El hormigón ensayado deberá cumplir simultáneamente las siguientes

condiciones:

Artículo 86º Ensayos previos del hormigón

Se realizarán en laboratorio antes de comenzar el hormigonado de la

obra, de acuerdo con lo prescrito en el Artículo 68o. Su objeto es

establecer la dosificación que habrá de emplearse, teniendo en cuenta

los materiales disponibles y aditivos que se vayan a emplear y las

condiciones de ejecución previstas. En el mencionado Artículo 68º se

señala, además, en qué caso puede prescindirse de la realización de

estos ensayos.

Para llevarlos a cabo, se fabricarán al menos cuatro series de

probetas procedentes de amasadas distintas, de dos probetas cada una

para ensayo a los 28 días de edad, por cada dosificación que se desee

establecer, y se operará de acuerdo con los métodos de ensayo UNE

83300:84, 83301:91, 83303:84 y 83304:84.

De los valores así obtenidos se deducirá el valor de la resistencia

media en el laboratorio fcm que deberá superar el valor exigido a la

resistencia de proyecto con margen suficiente para que sea razonable

esperar que, con la dispersión que introduce la ejecución en obra, la

resistencia característica real de la obra sobrepase también a la de

proyecto.

Artículo 87º Ensayos característicos del hormigón

Salvo en el caso de emplear hormigón procedente de central o de que se

posea experiencia previa con los mismos materiales y medios de

ejecución, estos ensayos son preceptivos en todos los casos y tienen

por objeto comprobar, en general antes del comienzo del hormigonado,

que la resistencia característica real del hormigón que se va a

colocar en la obra no es inferior a la de proyecto.

Los ensayos se llevarán a cabo sobre probetas procedentes de seis

amasadas diferentes de hormigón, para cada tipo que vaya a emplearse,

enmoldando dos probetas por amasada, las cuales se ejecutarán,

conservarán y romperán según los métodos de ensayo UNE 83300:84,

83301:91, 83303:84 y 83304:84 a los 28 días de edad.

Con los resultados de las roturas se calculará el valor medio

correspondiente a cada amasada, obteniéndose la serie de seis

resultados medios:

El ensayo característico se considerará favorable si se verifica:

En cuyo caso se aceptará la dosificación y proceso de ejecución

correspondientes.

En caso contrario no se aceptarán, introduciéndose las oportunas

correcciones y retrasándose el comienzo del hormigonado hasta que,

como consecuencia de nuevos ensayos característicos, se llegue al

establecimiento de una dosificación y un proceso de fabricación

aceptable.

Artículo 88º Ensayos de control del hormigón

88.1 Generalidades

Estos ensayos son preceptivos en todos los casos y tienen por objeto

comprobar, a lo largo de la ejecución, que la resistencia

característica del hormigón de la obra es igual o superior a la de

proyecto.

El control podrá realizarse según las siguientes modalidades.

Modalidad 1 - Control a nivel reducido

Modalidad 2 - Control al 100 por 100, cuando se conozca la

resistencia de todas las amasadas.

Modalidad 3 - Control estadístico del hormigón, cuando sólo se conozca

la resistencia de una fracción de las amasadas que se colocan.

Los ensayos se realizan sobre probetas fabricadas, conservadas, y

rotas según UNE 83300:84, 83301:91, 83303:84 y 83304:84.

Para obras de edificación los ensayos de control del hormigón serán

realizados por laboratorios que cumplan lo establecido en el Real

Decreto 1230/1989 de 13 de octubre de 1989 y disposiciones que lo

desarrollan. Para el resto de las obras, los ensayos de control del

hormigón se realizarán preferentemente por dichos laboratorios.

88.2 Control a nivel reducido

En este nivel el control se realiza por medición de la consistencia

del hormigón, fabricado de acuerdo con dosificaciones tipo.

Con la frecuencia que se indique en el Pliego de Prescripciones

Técnicas Particulares o por la Dirección de Obra, y con no menos de

cuatro determinaciones espaciadas a lo largo del día, se realizará un

ensayo de medida de la consistencia según UNE 83313:90.

De la realización de tales ensayos quedará en obra la correspondiente

constancia escrita, a través de los valores obtenidos y decisiones

adoptadas en cada caso.

Este nivel de control sólo puede utilizarse para obras de ingeniería

de pequeña importancia, en edificios de viviendas de una o dos plantas

con luces inferiores a 6,00 metros o en elementos que trabajen a

flexión de edificios de viviendas de hasta cuatro plantas, también con

luces inferiores a 6,00 metros. Además, deberá adoptarse un valor de

la resistencia de cálculo a compresión fcd no superior a 10 N/mm2.

No se permite la aplicación de este tipo de control para los

hormigones sometidos a clases de exposición III y IV, según 8.2.2.

88.3 Control al 100 por 100

Esta modalidad de control es de aplicación a cualquier obra. El

control se realiza determinando la resistencia de todas las amasadas

componentes de la parte de obra sometida a control y calculando, a

partir de sus resultados, el valor de la resistencia característica

real, según 39.1.

Para el conjunto de amasadas sometidas a control se verifica que fc,real

= fest.

88.4 Control estadístico del hormigón

Esta modalidad de control es la de aplicación general a obras de

hormigón en masa, hormigón armado y hormigón pretensado.

A efectos de control, salvo excepción justificada, se dividirá la obra

en partes sucesivas denominadas lotes, inferiores cada una al menor de

los límites señalados en la tabla 88.4.a. No se mezclarán en un mismo

lote elementos de tipología estructural distinta, es decir, que

pertenezcan a columnas distintas de la tabla. Todas las unidades de

producto (amasadas) de un mismo lote procederán del mismo

Suministrador, estarán elaboradas con las mismas materias primas y

serán el resultado de la misma dosificación nominal.

En el caso de hormigones fabricados en central de hormigón preparado

en posesión de un Sello o Marca de Calidad, en el sentido expresado en

el Artículo 81o, se podrán aumentar los límites de la tabla 88.4.a al

doble, siempre y cuando se den además las siguientes condiciones:

*

Los resultados de control de producción están a disposición del

Peticionario y deberán ser satisfactorios. La Dirección de Obra

revisará dicho punto y lo recogerá en la documentación final de

obra.

*

El número mínimo de lotes que deberá muestrearse en obra será de

tres, correspondiendo, si es posible, a lotes relativos a los tres

tipos de elementos estructurales que figuran en la tabla 88.4.a.

*

En el caso de que en algún lote la fest fuera menor que la

resistencia característica de proyecto, se pasará a realizar el

control normal sin reducción de intensidad, hasta que en cuatro

lotes consecutivos se obtengan resultados satisfactorios.

Tabla 88.4.a.

Límites máximos para el establecimiento de los lotes de control

Límite superior

TIPO DE ELEMENTOS ESTRUCTURALES

Estructuras que tienen elementos

comprimidos

(pilares, pilas, muros portantes, pilotes, etc.)

Estructuras que tienen únicamente elementos sometidos a flexión

(forjados de hormigón con pilares metálicos, tableros, muros de

contención, etc.)

Macizos (zapatas,

estribos de puente,

bloques, etc.)

Volumen de

hormigón

100 m3

100 m3

100 m3

Número de

amasadas (1)

50

50

100

Tiempo de

hormigonado

2 semanas

2 semanas

1 semana

Superficie

construida

500 m2

1.000 m2

---

Número de

plantas

2

2

---

(1) Este límite no es obligatorio en obras de edificación

El control se realizará determinando la resistencia de N amasadas por

lote (véase definición de amasada en 30.2.) siendo:

Si fck 25 N/mm²: N 2

25 N/mm2 < fck 35 N/mm2: N 4

fck > 35 N/mm2: N 6

Las tomas de muestras se realizarán al azar entre las amasadas de la

obra sometida a control. Cuando el lote abarque dos plantas, el

hormigón de cada una de ellas deberá dar origen, al menos, a una

determinación.

Ordenados los resultados de las determinaciones de resistencia de las

N amasadas controladas en la forma:

Se define como resistencia característica estimada, en este nivel, la

que cumple las siguientes expresiones:

Si

Si

donde:

KN Coeficiente dado en la tabla 88.4.b en función de N y clase de

instalación en que se fabrique el hormigón.

x1 Resistencia de la amasada de menor resistencia.

m N/2 si N es par.

m (N-1)/2 si N es impar.

En la tabla 88.4.b se realiza una clasificación de las instalaciones

de fabricación del hormigón en función del coeficiente de variación de

la producción, el cual se define a partir del valor del recorrido

relativo r de los valores de resistencia de las amasadas controladas

de cada lote. La forma de operar es la siguiente:

*

Al comienzo de la obra se acepta la clasificación (A, B ó C) que

proponga el Suministrador, la cual conocerá a través de sus

resultados de control de producción.

*

Para establecer el valor de KN del lote se determina el recorrido

relativo de las resistencias obtenidas en las N amasadas

controladas en él, el cual debe ser inferior al recorrido relativo

máximo especificado para esta clase de instalación. Si esto se

cumple, se aplica el coeficiente KN correspondiente.

*

Si en algún lote se detecta un valor del recorrido relativo

superior al máximo establecido para esta clase de instalación,

ésta cambia su clasificación a la que corresponda al valor máximo

establecido para r. Por tanto, se utilizará para la estimación el

KN de la nueva columna, tanto para ese lote como para los

siguientes. Si en sucesivos lotes tampoco se cumpliese el

recorrido relativo de la columna correspondiente a la nueva

clasificación de la instalación, se procedería de igual forma,

aplicando el coeficiente KN del nivel correspondiente.

*

Para aplicar el KN correspondiente al nivel inmediatamente

anterior (de menor dispersión) será necesario haber obtenido

resultados del recorrido relativo inferior o igual al máximo de la

tabla en cinco lotes consecutivos, pudiéndose aplicar al quinto

resultado y a los siguientes ya el nuevo coeficiente KN.

Tabla 88.4.b.

Valores de KN

N

HORMIGONES FABRICADOS EN CENTRAL

OTROS

CASOS

CLASE A

CLASE B

CLASE C

Recorrido

relativo

máximo, r

KN

Recorrido

relativo

máximo, r

KN

Recorrido

relativo

máximo, r

KN

Con Sello o Marca de Calidad

Sin Sello o Marca de Calidad

2

0,29

0,93

0,90

0,40

0,85

0,50

0,81

0,75

3

0,31

0,95

0,92

0,46

0,88

0,57

0,85

0,80

4

0,34

0,97

0,94

0,49

0,90

0,61

0,88

0,84

5

0,36

0,98

0,95

0,53

0,92

0,66

0,90

0,87

6

0,38

0,99

0,96

0,55

0,94

0,68

0,92

0,89

7

0,39

1,00

0,97

0,57

0,95

0,71

0,93

0,91

8

0,40

1,00

0,97

0,59

0,96

0,73

0,95

0,93

Las plantas se clasifican de acuerdo con lo siguiente:

*

La clase A se corresponde con instalaciones con un valor del

coeficiente de variación δ comprendido entre 0,08 y 0,13.

*

La clase B se corresponde con instalaciones con un valor del

coeficiente de variación δ comprendido entre 0,13 y 0,16.

*

La clase C se corresponde con instalaciones con un valor del

coeficiente de variación δ comprendido entre 0,16 y 0,20.

*

Otros casos incluye las hormigoneras con un valor del coeficiente

de variación δ comprendido entre 0,20 y 0,25.

88.5 Decisiones derivadas del control de resistencia

Cuando en un lote de obra sometida a control de resistencia, sea fest

fck tal lote se aceptará.

Si resultase fest < fck, a falta de una explícita previsión del caso

en el Pliego de Prescripciones Técnicas Particulares de la obra y sin

perjuicio de las sanciones contractuales previstas (ver 4.4), se

procederá como sigue:

a.

Si fest 0,9 fck, el lote se aceptará.

b.

Si fest < 0,9 fck, se procederá a realizar, por decisión de la

Dirección de Obra o a petición de cualquiera de las partes, los

estudios y ensayos que procedan de entre los detallados

seguidamente; en cuyo caso la base de juicio se trasladará al

resultado de estos últimos.

*

Estudio de la seguridad de los elementos que componen el lote,

en función de la fest deducida de los ensayos de control, para

estimar la variación del coeficiente de seguridad respecto del

previsto en el Proyecto.

*

Ensayos de información complementaria para estimar la

resistencia del hormigón puesto en obra, de acuerdo con lo

especificado en el Artículo 89o, y realizando en su caso un

estudio análogo al mencionado en el párrafo anterior, basado en

los nuevos valores de resistencia obtenidos.

*

Ensayos de puesta en carga (prueba de carga), de acuerdo con

99.2. La carga de ensayo podrá exceder el valor característico

de la carga tenida en cuenta en el cálculo.

En función de los estudios y ensayos ordenados por la Dirección de

Obra y con la información adicional que el Constructor pueda aportar a

su costa, aquél decidirá si los elementos que componen el lote se

aceptan, refuerzan o demuelen, habida cuenta también de los requisitos

referentes a la durabilidad y a los Estados Límite de Servicio.

Antes de tomar la decisión de aceptar, reforzar o demoler, la

Dirección de Obra podrá consultar con el Proyectista y con Organismos

especializados.

Artículo 89º. Ensayos de información complementaria del hormigón

Estos ensayos sólo son preceptivos en los casos previstos por esta

Instrucción en los Artículos 72o y 75o y en 88.5, o cuando así lo

indique el Pliego de Prescripciones Técnicas Particulares. Su objeto

es estimar la resistencia del hormigón de una parte determinada de la

obra, a una cierta edad o tras un curado en condiciones análogas a las

de la obra.

Los ensayos de información del hormigón pueden consistir en:

a.

La fabricación y rotura de probetas, en forma análoga a la

indicada para los ensayos de control (ver Artículo 88o), pero

conservando las probetas no en condiciones normalizadas, sino en

las que sean lo más parecidas posible a aquéllas en las que se

encuentra el hormigón cuya resistencia se pretende estimar.

b.

La rotura de probetas testigo extraídas del hormigón endurecido

(método de ensayo según UNE 83302:84, 83303:84 y 83304:84). Esta

forma de ensayo no deberá realizarse cuando dicha extracción

afecte de un modo sensible a la capacidad resistente del elemento

en estudio, hasta el punto de resultar un riesgo inaceptable. En

estos casos puede estudiarse la posibilidad de realizar el apeo

del elemento, previamente a la extracción.

c.

El empleo de métodos no destructivos fiables, como complemento de

los anteriormente descritos y debidamente correlacionados con los

mismos.

La Dirección de Obra juzgará en cada caso los resultados, teniendo en

cuenta que para la obtención de resultados fiables la realización,

siempre delicada de estos ensayos, deberá estar a cargo de personal

especializado.

Artículo 90º Control de la calidad del acero

90.1 Generalidades

Se establecen los siguientes niveles para controlar la calidad del

acero:

- Control a nivel reducido.

- Control a nivel normal.

En obras de hormigón pretensado sólo podrá emplearse el nivel de

control normal, tanto para las armaduras activas como para las

pasivas.

A los efectos del control del acero, se denomina partida al material

de la misma clase de acero (aunque de varios diámetros) suministrado

de una vez. Lote es la subdivisión que se realiza de una partida, o

del material existente en obra o taller en un momento dado, y que se

juzga a efectos de control de forma indivisible.

No podrán utilizarse partidas de acero que no lleguen acompañadas del

certificado de garantía del fabricante, firmado por persona física,

según lo prescrito en los Artículos 31º y 32º.

El control planteado debe realizarse previamente al hormigonado, en

aquellos casos en que el acero no esté certificado,(Artículo 31º o

32º, en su caso), de tal forma que todas las partidas que se coloquen

en obra deben estar previamente clasificadas. En el caso de aceros

certificados, el control debe realizarse antes de la puesta en

servicio de la estructura.

90.2 Control a nivel reducido

Este nivel de control, que sólo será aplicable para armaduras pasivas,

se contempla en aquellos casos en los que el consumo de acero de la

obra es muy reducido o cuando existen dificultades para realizar

ensayos completos sobre el material.

En estos casos, el acero a utilizar estará certificado (Artículo 31º o

32º, en su caso) y se utilizará como resistencia de cálculo el valor

(ver 38.3):

El control consiste en comprobar, sobre cada diámetro:

*

Que la sección equivalente cumple lo especificado en 31.1,

realizándose dos comprobaciones por cada partida de material

suministrado a obra.

*

Que no se formen grietas o fisuras en las zonas de doblado y

ganchos de anclaje, mediante inspección en obra.

90.3 Control a nivel normal

Este nivel de control se aplica a todas las armaduras, tanto activas

como pasivas, distinguiéndose los casos indicados en 90.3.1 y 90.3.2.

En el caso de las armaduras pasivas, todo el acero de la misma

designación que entregue un mismo suministrador se clasificará, según

su diámetro, en serie fina (diámetros inferiores o iguales a 10 mm),

serie media (diámetros 12 a 25 mm) y serie gruesa (superior a 25 mm).

En el caso de armaduras activas, el acero se clasificará según este

mismo criterio, aplicado al diámetro nominal de las armaduras.

90.3.1 Productos certificados

Para aquellos aceros que esten certificados (Artículo 31º o 32º, en su

caso), los ensayos de control no constituyen en este caso un control

de recepción en sentido estricto, sino un control externo

complementario de la certificación, dada la gran responsabilidad

estructural del acero. Los resultados del control del acero deben ser

conocidos antes de la puesta en uso de la estructura.

A efectos de control, las armaduras se dividirán en lotes,

correspondientes cada uno a un mismo suministrador, designación y

serie, y siendo su cantidad máxima de 40 toneladas o fracción en el

caso de armaduras pasivas, y 20 toneladas o fracción en el caso de

armaduras activas.

Para la realización de este tipo de control se procederá de la

siguiente manera:

- Se tomarán dos probetas por cada lote, para sobre ellas:

*

Comprobar que la sección equivalente cumple lo especificado en

31.1 (armaduras pasivas) o Artículo 32º (armaduras activas), según

sea el caso.

*

En el caso de barras corrugadas comprobar que las características

geométricas de sus resaltos están comprendidas entre los límites

admisibles establecidos en el certificado específico de adherencia

según 31.2.

*

Realizar, después de enderezado, el ensayo de doblado-desdoblado

indicado en 31.2 y 31.3 (según el tipo de armadura pasiva), 32.3

(alambres de pretensado) o el ensayo de doblado indicado en 32.4

(barras de pretensado) según sea el caso.

- Se determinarán, al menos en dos ocasiones durante la realización de

la obra, el límite elástico, carga de rotura y alargamiento (en

rotura, para las armaduras pasivas; bajo carga máxima, para las

activas) como mínimo en una probeta de cada diámetro y tipo de acero

empleado y suministrador según las UNE 7474-1:92 y 7326:88

respectivamente. En el caso particular de las mallas electrosoldadas

se realizarán, como mínimo, dos ensayos por cada diámetro principal

empleado en cada una de las dos ocasiones; y dichos ensayos incluirán

la resistencia al arrancamiento del nudo soldado según UNE 36462:80.

- En el caso de existir empalmes por soldadura en armaduras pasivas,

se comprobará, de acuerdo con lo especificado en 90.4, la

soldabilidad.

90.3.2 Productos no certificados

A efectos de control, las armaduras se dividirán en lotes,

correspondientes cada uno a un mismo suministrador, designación y

serie, y siendo su cantidad máxima de 20 toneladas o fracción en el

caso de armaduras pasivas, y 10 toneladas o fracción en el caso de

armaduras activas.

En el caso de productos que no cumplan las condiciones incluidas en

90.3.1, se procederá de la siguiente forma:

- Se tomarán dos probetas por cada lote, para sobre ellas:

- Comprobar que la sección equivalente cumple lo especificado en 31.1

(armaduras pasivas) o Artículo 32º (armaduras pasivas) según sea el

caso.

- En el caso de barras corrugadas, comprobar que las características

geométricas de sus resaltos están comprendidas entre los límites

admisibles establecidos en el certificado específico de adherencia

según 31.2.

- Realizar, después de enderezado, el ensayo de doblado-desdoblado,

indicado en 31.2 y 31.3 (según el tipo de armadura pasiva), 32.3

(alambres de pretensado) o el ensayo de doblado indicado en 32.4

(barras de pretensado) según sea el caso.

- Se determinarán, al menos en dos ocasiones durante la realización de

la obra, el límite elástico, carga de rotura y alargamiento (en

rotura, para las armaduras pasivas; bajo carga máxima, para las

activas) como mínimo en una probeta de cada diámetro y tipo de acero

empleado y suministrador según las UNE 7474-1:92 y 7326:88

respectivamente. En el caso particular de las mallas electrosoldadas,

se realizarán, como mínimo, dos ensayos por cada diámetro principal

empleado en cada una de las dos ocasiones; y dichos ensayos incluirán

la resistencia al arrancamiento del nudo soldado según UNE 36462:80.

- En el caso de existir empalmes por soldadura en armaduras pasivas se

comprobará la soldabilidad de acuerdo con lo especificado en 90.4.

En este caso los resultados del control del acero deben ser conocidos

antes del hormigonado de la parte de obra correspondiente.

90.4 Comprobación de la soldabilidad

En el caso de existir empalmes por soldadura, se deberá comprobar que

el material posee la composición química apta para la soldabilidad, de

acuerdo con UNE 36068:94, así como comprobar la aptitud del

procedimiento de soldeo, de acuerdo con lo que sigue.

a) Soldadura a tope

Este ensayo se realizará sobre los diámetros máximo y mínimo que se

vayan a soldar.

De cada diámetro se tomarán seis probetas consecutivas de una misma

barra, realizándose con tres los ensayos de tracción, y con las otras

tres el ensayo de doblado-desdoblado, procediéndose de la siguiente

manera:

- Ensayo de tracción: De las tres primeras probetas consecutivas

tomadas para este ensayo, la central se ensayará soldada y las otras

sin soldadura, determinando su carga total de rotura. El valor

obtenido para la probeta soldada no presentará una disminución

superior al 5 por 100 de la carga total de rotura media de las otras 2

probetas, ni será inferior a la carga de rotura garantizada.

De la comprobación de los diagramas fuerza-alargamiento

correspondientes resultará que, para cualquier alargamiento, la

fuerza correspondiente a la barra soldada no será inferior al 95 por

100 del valor obtenido del diagrama de la barra testigo del diagrama

inferior.

La base de medida del extensómetro ha de ser, como mínimo, cuatro

veces la longitud de la oliva.

*

Ensayo de doblado-desdoblado: Se realizará sobre tres probetas

soldadas, en la zona de afección del calor (HAZ) sobre el mandril

de diámetro indicado en la Tabla 31.2.b.

*

b) Soldadura por solapo

Este ensayo se realizará sobre la combinación de diámetros más gruesos

a soldar, y sobre la combinación de diámetro más fino y más grueso.

Se ejecutarán en cada caso tres uniones, realizándose el ensayo de

tracción sobre ellas. El resultado se considerará satisfactorio si, en

todos los casos, la rotura ocurre fuera de la zona de solapo o, en el

caso de ocurrir en la zona soldada, no presenta una baja del 10% en la

carga de rotura con respecto a la media determinada sobre tres

probetas del diámetro más fino procedente de la misma barra que se

haya utilizado para obtener las probetas soldadas, y en ningún caso

por debajo del valor nominal.

c) Soldadura en cruz

Se utilizarán tres probetas, resultantes de la combinación del

diámetro más grueso y del diámetro más fino, ensayando a tracción los

diámetros más finos. El resultado se considerará satisfactorio si, en

todos los casos la rotura no presenta una baja del 10% en la carga de

rotura con respecto a la media determinada sobre tres probetas de ese

diámetro, y procedentes de la misma barra que se haya utilizado para

obtener las probetas soldadas, y en ningún caso por debajo del valor

nominal.

Asimismo se deberá comprobar, sobre otras tres probetas, la aptitud

frente al ensayo de arrancamiento de la cruz soldada, realizando la

tracción sobre el diámetro más fino.

d) Otro tipo de soldaduras

En el caso de que existan otro tipo de empalmes o uniones resistentes

soldadas distintas de las anteriores, la Dirección de Obra deberá

exigir que se realicen ensayos de comprobación al soldeo para cada

tipo, antes de admitir su utilización en obra.

90.5 Condiciones de aceptación o rechazo de los aceros

Según los resultados de ensayo obtenidos, la Dirección de Obra se

ajustará a los siguientes criterios de aceptación o rechazo que

figuran a continuación. Otros criterios de aceptación o rechazo, en

casos particulares, se fijarán, en su caso, en el Pliego de

prescripciones Técnicas particulares o por la Dirección de Obra.

a) Control a nivel reducido

Comprobación de la sección equivalente: Si las dos comprobaciones que

han sido realizadas resultan satisfactorias, la partida quedará

aceptada. Si las dos resultan no satisfactorias, la partida será

rechazada. Si se registra un sólo resultado no satisfactorio, se

comprobarán cuatro nuevas muestras correspondientes a la partida que

se controla. Si alguna de estas nuevas cuatro comprobaciones resulta

no satisfactoria, la partida será rechazada. En caso contrario, será

aceptada.

Formación de grietas o fisuras en los ganchos de anclaje: La

aparición de grietas o fisuras en los ganchos de anclaje o zonas de

doblado de cualquier barra, obligará a rechazar toda la partida a la

que corresponda la misma.

b) Control a nivel normal

Se procederá de la misma forma tanto para aceros certificados como no

certificados.

- Comprobación de la sección equivalente: Se efectuará igual que en el

caso de control a nivel reducido.

- Características geométricas de los resaltos de las barras

corrugadas: El incumplimiento de los límites admisibles establecidos

en el certificado especifico de adherencia será condición suficiente

para que se rechace el lote correspondiente.

- Ensayos de doblado-desdoblado: Si se produce algún fallo, se

someterán a ensayo cuatro nuevas probetas del lote correspondiente.

Cualquier fallo registrado en estos nuevos ensayos obligará a rechazar

el lote correspondiente.

- Ensayos de tracción para determinar el limite elástico, la carga

de rotura y el alargamiento en rotura: Mientras los resultados de

los ensayos sean satisfactorios, se aceptarán las barras del diámetro

correspondiente. Si se registra algún fallo, todas las armaduras de

ese mismo diámetro existentes en obra y las que posteriormente se

reciban, serán clasificadas en lotes correspondientes a las

diferentes partidas suministradas, sin que cada lote exceda de las

20 toneladas para las armaduras pasivas y 10 toneladas para las

armaduras activas. Cada lote será controlado mediante ensayos sobre

dos probetas. Si los resultados de ambos ensayos son satisfactorios,

el lote será aceptado. Si los dos resultados fuesen no satisfactorios,

el lote será rechazado, y si solamente uno de ellos resulta no

satisfactorio, se efectuará un nuevo ensayo completo de todas las

características mecánicas que deben comprobarse sobre 16 probetas. El

resultado se considerará satisfactorio si la media aritmética de los

dos resultados más bajos obtenidos supera el valor garantizado y

todos los resultados superan el 95% de dicho valor. En caso contrario

el lote será rechazado.

- Ensayos de soldeo: En caso de registrarse algún fallo en el control

del soldeo en obra, se interrumpirán las operaciones de soldadura y

se procederá a una revisión completa de todo el proceso.

Artículo 91º Control de dispositivos de anclaje y empalme de las

armaduras postesas

Los dispositivos de anclaje y empalme de las armaduras postesas

deberán recibirse en obra acompañados por un Certificado expedido por

un Laboratorio especializado independiente del fabricante donde se

acredite que cumplen las condiciones especificadas en el Artículo 34º.

Cumplido este requisito, el control en obra se limitará a una

comprobación de las características aparentes, tales como dimensiones

e intercambiabilidad de las piezas, ausencia de fisuras o rebabas que

supongan defectos en el proceso de fabricación, etc. De forma especial

debe observarse el estado de las superficies que cumplan la función de

retención de los tendones (dentado, rosca, etc.), y de las que deben

deslizar entre sí durante el proceso de penetración de la cuña.

El número de elementos sometidos a control será el mayor de los

valores siguientes:

*

Seis por cada partida recibida en obra.

*

El 5% de los que hayan de cumplir una función similar en el

pretensado de cada pieza o parte de obra.

Cuando las circunstancias hagan prever que la duración o condiciones

de almacenamiento puedan haber afectado al estado de las superficies

antes indicadas, deberá comprobarse nuevamente su estado antes de su

utilización.

Artículo 92º Control de las vainas y accesorios para armaduras de

pretensado

Las vainas y accesorios deberán recibirse en obra acompañadas por un

certificado de garantía del Fabricante firmado por persona física

donde se garantice que cumplen las condiciones especificadas en el

Artículo 35º, y de la documentación técnica que indique las

condiciones de utilización.

Cumplido este requisito, el control en obra se limitará a una

comprobación de las características aparentes, tales como dimensiones,

rigidez al aplastamiento de las vainas, ausencia de abolladuras,

ausencia de fisuras o perforaciones que hagan peligrar la estanquidad

de éstas, etc.

En particular, deberá comprobarse que al curvar las vainas, de acuerdo

con los radios con que vayan a utilizarse en obra, no se produzcan

deformaciones locales apreciables, ni roturas que puedan afectar a la

estanquidad de las vainas.

Se recomienda, asimismo, comprobar la estanquidad y resistencia al

aplastamiento y golpes, de las vainas y piezas de unión, boquillas de

inyección, trompetas de empalme, etc., en función de las condiciones

en que hayan de ser utilizadas.

En cuanto a los separadores, convendrá comprobar que no producirán

acodalamientos de las armaduras o dificultad importante al paso de la

inyección.

En el caso de almacenamiento prolongado o en malas condiciones, deberá

observarse con cuidado si la oxidación de los elementos metálicos

puede producir daños para la estanquidad o de cualquier otro tipo.

Artículo 93º Control de los equipos de tesado

Los equipos de tesado deberán disponer al menos de dos instrumentos

de medida (manómetros, dinamómetros, etc.) para poder comprobar los

esfuerzos que se introduzcan en las armaduras activas.

Antes de comenzar las operaciones de tesado, en cada obra, se

comprobará la correlación existente entre las lecturas de ambos

instrumentos para diversos escalones de tensión.

El equipo de tesado deberá contrastarse en obra, mediante un

dispositivo de tarado independiente de él, en los siguientes casos:

*

Antes de utilizarlo por primera vez.

*

Siempre que se observen anomalías entre las lecturas de los dos

instrumentos propios del equipo.

*

Cuando los alargamientos obtenidos en las armaduras discrepen de

los previstos en cuantía superior a la especificada en el Artículo

67º.

*

Cuando en el momento de tesar hayan transcurrido más de dos

semanas desde la última contrastación.

*

Cuando se hayan efectuado más de cien utilizaciones.

*

Cuando el equipo haya sufrido algún golpe o esfuerzo anormal.

Los dispositivos de tarado deberán ser contrastados, al menos una vez

al año, por un laboratorio especializado independiente del Constructor

o Fabricante.

Artículo 94º Control de los productos de inyección

Los requisitos que habrán de cumplir los productos de inyección serán

los que figuran en el Artículo 36º.

Si los materiales, cemento y agua, utilizados en la preparación del

producto de inyección son de distinto tipo o categoría que los

empleados en la fabricación del hormigón de la obra, deberán ser

necesariamente sometidos a los ensayos que se indican en el Artículo

81º.

En cuanto a la composición de los aditivos, antes de comenzar la obra

se comprobará en todos los casos, mediante los oportunos ensayos de

laboratorio, el efecto que el aditivo que se piensa emplear en la obra

produce en las características de calidad de la lechada o mortero, de

manera que se cumplan las especificaciones de 29.1. Se habrán de

tener en cuenta las condiciones particulares de la obra en cuanto a

temperatura para prevenir, si fuese necesario, la necesidad de que el

aditivo tenga propiedades aireantes.

XV-20

NUMER ZGŁOSZENIA (WYPEŁNIA ORGANIZATOR KONKURSU) 1 DANE OSOBOWE IMIĘ

NUMER ZGŁOSZENIA (WYPEŁNIA ORGANIZATOR KONKURSU) 1 DANE OSOBOWE IMIĘ PREDSTAVITEV STROKOVNE ŠTUDIJE PRAVICE OTROK DO ZDRAVILIŠKEGA ZDRAVLJENJA IN

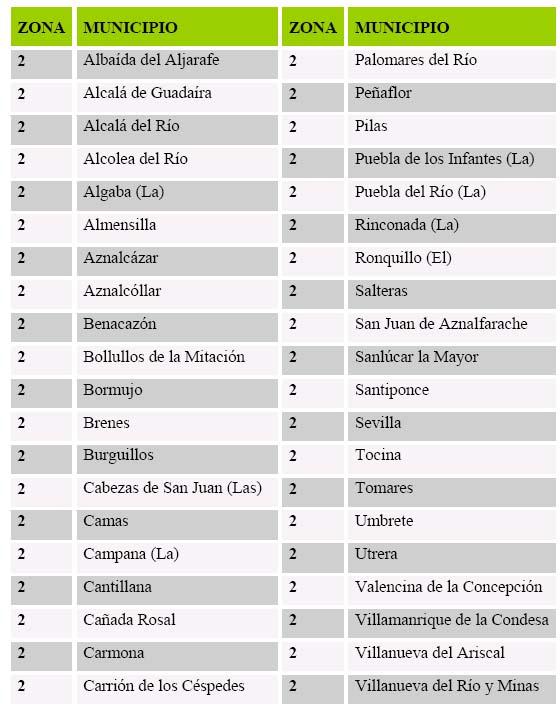

PREDSTAVITEV STROKOVNE ŠTUDIJE PRAVICE OTROK DO ZDRAVILIŠKEGA ZDRAVLJENJA IN MUNICIPIOS DE SEVILLA EN RIESGOS DE DAÑOS POR NITRATOS

MUNICIPIOS DE SEVILLA EN RIESGOS DE DAÑOS POR NITRATOS 4 JULY 2014 WEEKLY LOTTERY WINNERS £1000 PRIZE

4 JULY 2014 WEEKLY LOTTERY WINNERS £1000 PRIZE CONTRATO DE ENSAYOS CLÍNICOS BARCELONA A DE 200 R

CONTRATO DE ENSAYOS CLÍNICOS BARCELONA A DE 200 R INSERT YOUR ORGANIZATION’S LOGO MEDIA ADVISORY INSERT CATCHY

INSERT YOUR ORGANIZATION’S LOGO MEDIA ADVISORY INSERT CATCHY PORT ORANGE – SHAPED BY CHOICE NOT BY CHANCE

PORT ORANGE – SHAPED BY CHOICE NOT BY CHANCE GO TO CONTENT GO TO THE NAVIGATION

GO TO CONTENT GO TO THE NAVIGATION